Today

Monday

8 الی 19

Tuesday

8 الی 19

Wednesday

8 الی 19

Thursday

8 الی 19

Friday

-

Saturday

8 الی 19

Sunday

8 الی 19

Address & Contact

Our Address

اصفهان جاده شاهین شهر به اصفهان،خیابان به بافت

Telephone

کیان صنعت آریا

گونی ، محصولی بافته شده است که تار و پود آن میتواند از جنس الیاف طبیعی مانند کنف و چتایی و یا از الیاف مصنوعی مانند پلی پروپیلن یا پلی اتیلن باشد که کاربرد بسیار گسترده ای در صنایع مختلف دارد به عنوان مثال از آن برای حمل و یا نگهداری مواد خوراکی ، محصولات کشاورزی و یا فرآورده های شیمیایی و غیره استفاده می شود.

مواردی که ذکر شد گوشه ای از کاربرد گسترده گونی می باشد . نیاز به جابجایی و متعاقب آن بسته بندی روز به روز در جوامع بشری رو به افزایش است بنابراین گونی و صنعت گونی بافی برای تامین این نیاز مدام در حال گسترش و پیشرفت می باشد در همین راستا دستگاها و ابزارآلات این صنعت هم دستخوش تغییرات شده و پیشرفت میکنند .

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

مجموعه کیان صنعت آریا فعالیت خود را در همین راستا ، آغاز کرده و ادامه می دهد ، ساخت ماشین آلات صنعت کیسه بافی ، نصب و راه اندازی خطوط تولید ، طراحی و ساخت تابلو های برق ، تعمیرات الکترونیکی کلیه تجهیزات از قبیل درایو ، PLC و HMI و همچنین مشاوره در امر خرید و فروش دستگاها و تجهیزات مربوطه از جمله فعالیت های این مجموعه می باشد

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

تولید گونی

گونی در چند مرحله اصلي توليد و به بازار عرضه مي شود :

– مرحله تولید نخ یا به اصطلاح ريسندگي

– مرحله بافتن کیسه یا به اصطلاح بافندگي

– مرحله برش ، چاپ و دوخت کیسه یا به اصطلاح تکمیل

در مرحله ریسندگی ابتدا مواد اولیه در سیلندر و ماردون اکسترودر به دمای مناسب رسیده ، ذوب و خوب مخلوط میشود . سپس با ضخامت و عرض از پیش تعیین شده از قالب اکسترودر به صورت فیلم خارج شده و بلافاصله وارد حوض آب می شود تا سرد شود . سپس این فیلم ، بعد از بریده شدن به عرض های دلخواه به تعداد زیادی نخ تبدیل شده و از گرمکن عبور می کند تا اصطلاحا پخته و تثبیت شود . بعد از تثبیت نخ ، هرکدام از آنها روی یک بوبین پیچیده شده و برای مصرف در مراحل بعدی آماده می شوند .

در مرحله بافندگی ، نخ های تولید شده در دستگاهای بافندگی قرار گرفته و به عنوان تار و پود روی هم بافته می شوند . این بافت میتواند به صورت تخت بافت یا گردبافت باشد که هرکدام ویژگی های خاص خود را دارند . محصول نهایی این دستگاها رل های گونی هستند که در عرض و متراژ سفارش شده تولید می شوند .

در مرحله تکمیل ، رل ها بنا به سفارش مشتری آماده می شوند . در این مرحله کارهایی از قبیل چاپ روی کیسه ها ، لمینت کردن رل ها ، برش و دوخت کیسه ها طبق سفارش و در نهایت جداسازی و عدل بندی برای تحویل به مشتری انجام میگیرد .

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

مجموعه کیان صنعت آریا با سابقه طولانی مدت در صنعت گونی بافی آماده ارائه هرگونه اطلاعات تکمیلی در بحث تولید به شما دوستان و همکاران عزیز می باشد

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

دستگاه های خط تولید گونی

اکسترودر

اکسترودر یک دستگاه صنعتی دارای سیلندر و ماردون است که مواد اولیه را با نیروی حرکتی و حرارتی به داخل هدایت کرده و با فشار از انتهای دستگاه یا قالب خارج میکند تا محصولی به صورت خمیر ، نوار یا فیلم تولید کند .

زمانی که از اکسترودر صحبت می شود منظور سیلندر ، ماردون و دریچه خروجی یا قالب است اما در صنعت گونی بافی اصطلاحا به کل خط تولید نخ ، که شامل سیلندر ، ماردون ، قالب ، حوض ، غلطک ها ، گرمکن ، وایندر و بقیه تجهیزات جانبی می گردد ، اکسترودر گفته می شود . در پروسه تولید گونی ، وظیفه تولید نخ بر عهده اکسترودر می باشد .

ماردون حرکت خود را از يک موتورگيربکس مي گيرد و در سيلندري که به وسيله المنت های حرارتی گرم مي شود حرکت مي کند و مواد اوليه پليمري را که از ورودی سیلندر وارد شده ، ذوب کرده و با فشار از دهانه قالب خارج می کند در مورد نحوه کار اکسترودر گونی ، پیشتر در بخش مرحله ریسندگی توضیح دادیم .

به طور کلی مراحل زیر توسط دستگاه اکسترودر گونی انجام می شود :

– مخلوط كردن مواد اولیه و دیگر افزودنی ها

– ذوب مواداولیه و در دماي مناسب

– سرد كردن فيلم خروجي

– برش فيلم به ابعاد مورد نياز

– آسياب نمودن لبه هاي اضافي فيلم و برگشت دادن آن به اكسترودر

– اعمال حرارت در گرمکن به منظور كشش و تثبیت نخ

– گرم كردن نخ روی غلطک های کشش گرم

– سرد كردن نخ روی غلطک های کشش سرد به منظور تثبيت نهایی

– جمع کردن نخ روی بوبین ها به منظور استفاده در گردباف

در برخی از اکسترودرها قسمت هواگیری یا اصطلاحا گاز گیر وجود دارد . وجود این ناحیه به این دلیل است که برخی پلاستیک ها جاذب رطوبت هستند یعنی از محیط اطراف خود رطوبت جذب می کنند و اگر به همین صورت مرطوب در اکسترودر فاقد ناحیه هواگیری استفاده شوند ، کیفیت محصول نهایی به دلیل بخار آب محبوس در مذاب قابل قبول نخواهد بود . برای رفع این مشکل می توان مواد اولیه را قبل از ورود به اکسترودر خشک کرد که نسبتا روش گران و پر هزینه ای است و امکان آلودگی نیز در مواد ایجاد می کند ، روش بهتر استفاده از محفظه های گاز گیر است . در این روش مواد اولیه در بخش ابتدایی ماردون ، ذوب شده و مخلوط می گردد ، سپس وارد بخش دوم یا کم فشار ماردون می شود که معمولا فشار آن در حد فشار محیط می باشد ، در این شرایط امکان خروج بخار و سایر مواد فرار از دریچه های گاز گیر بدون اینکه مواد مذاب خارج شوند ، محیا می شود . دلیل دفع این بخارات هم این است که در دمایی برابر با 250 درجه سانتیگراد ، بخار آب موجود در پلاستیک مذاب دارای فشاری بیشتر از فشار محیط است که موجب خروج آسان آن از مذابی می شود که تقریبا با محیط هم فشار است . پس از خروج بخارات ، مواد مذاب به ناحیه انتهایی مارون یا ناحیه فشردگی مجدد هدایت می شود تا با فشار مناسب از دهانه قالب خارج گردد .

نسبت طول به قطر یا L/D

یک شاخصه بسیار مهم در اکسترودر ها نسبت L/D است ، که شناخت آن نیازمند صرف زمان و بحث تحصصی می باشد ، در اینجا به توضیحی اجمالی درباره آن بسنده می کنیم .

این پارامتر به طور کلی تعیین کنندهی زمان ماندن و مخلوط شدن مواد پلیمری در اکسترودر می باشد ، برای مواد حساس به حرارت مانند PVC ، توصیه می شود نسبت کوچکتری برای مارپیچ انتخاب گردد ، زیرا ماردون با نسبت طول به قطر بسیار زیاد ، زمان ماندن مواد را طولانی می کند و باعث تجزیه و تخریب موارد پلیمری حساس به حرارت می شود . برای موادی که به دما و فشار بیشتری برای ذوب و شکلگیری نیاز دارند ، باید مارپیچی با نسبت طول به قطر بیشتر استفاده شود . همچنین برای دانه بندی و اشکال هندسی مواد اولیه مختلف هم نسبت L/D متفاوت استفاده می شود . به عنوان مثال ، برای مواد گرانول ، به دلیل دانه بندی مشخص ، می توان از مارپیچی با نسبت طول به قطر کوچکتر استفاده نمود .

به طور کلی محموده L/D از 15 تا 52 متغیر است . به عنوان مثال L/D اکسترودرهای پلی اتیلن از 30 تا 36 تغییر میکند که مقدار 36 آن بیشتر برای تولید لوله استفاده می گردد ، برای تولید نایلون و نایلکس از اکسترودرهایی با L/D بین 25 تا 32 استفاده می شود ، برای تولید محصولات پلی پروپیلنی از L/D 30 الی 33 استفاده میگردد و برای بازیافت ، L/D در محدوده 30 مناسب است .

مزایای اکسترودرهای با L/D کوچک این است که نیاز به مساحت کمتری برای نصب دارند ، ارزان تر هستند و سرمایه اولیه کمتری برای راه اندازی نیاز دارند ، به دلیل طول کوتاه تر نیاز به گشتاور کمتر ودر نتیجه نیاز به موتور کوچک تری دارند که باعث کاهش هزینه ها ی جاری مانند برق می شود و زمان ماندگاری کمتر در اکسترودر باعث جلوگیری از تخریب شیمیایی و فیزیکی مواد حساس به دما می شود .

اکسترودرها با L/D بلندترنیز این مزایا را به دنبال دارند که دارای خروجی بیشتری هستند ، توانایی مخلوط کردن مواد با ظرفیت بیشتری را دارند ، از آنجا که می توانند با فشار بیشتری ، مواد را از سر قالب خارج کنند ، از کیفیت تولید بیشتری برخوردارند .

به طور کلی انتخاب نسبت درست طول به قطر مستلزم شناخت دقیق ویژگی های پلیمر و رفتار آنها در فرایند تولید می باشد در مجموع هنگامی که کیفیت محصول خیلی مهم نباشد می توان نسبت طول به قطر کوچکتری برای مارپیچ انتخاب کرد ، اما در صورتی که کیفیت بالایی مورد نظر باشد ، مارپیچ با نسبت طول به قطر بزرگتر ، بسیار مناسب تر است .

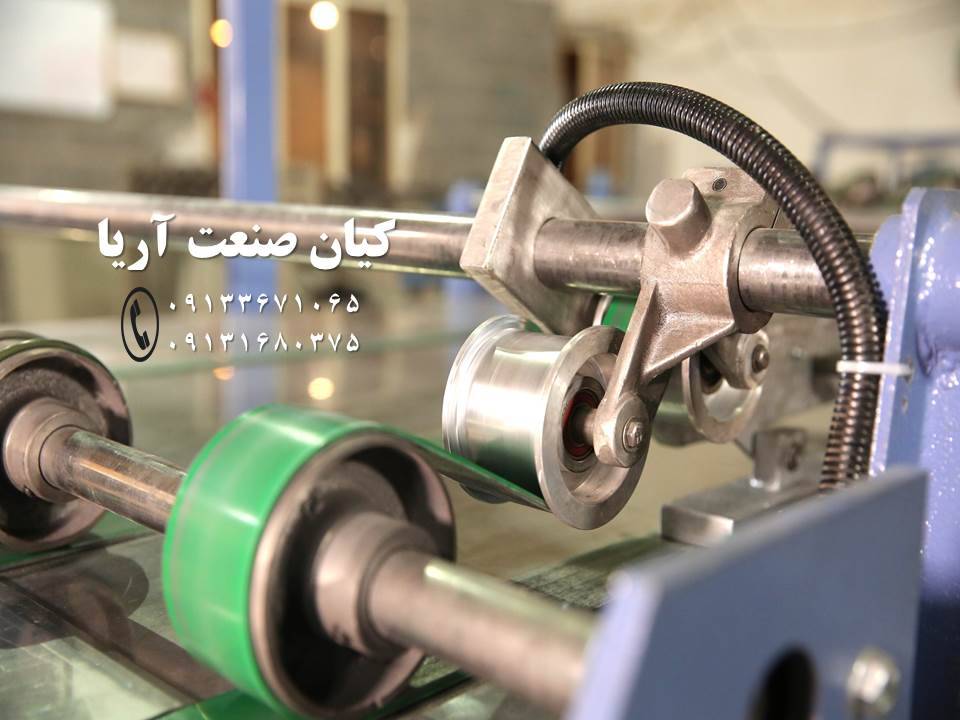

دستگاه گردباف

این دستگاه در خط تولید گونی ، وظیفه بافتن گونی با نخ های تولید شده در اکسترودر را دارد . تعدادی از نخ ها به عنوان تار و تعدادی به عنون پود در دستگاه قرار گرفته و با عبور دادن آنها از میان هم عمل بافت انجام میپذیرد .

محصول بافته شده در این دستگاه به صورت گرد یا لوله ای می باشد که البته میتوان با برش دادن یک سمت آنرا به شکل یک لا درآورد . گونی گردباف این قابلیت را دارد که به راحتی با بریدن اندازه دلخواه و دوختن ته آن به شکل کیسه دربیاید به همین دلیل پرکاربرد ترین نوع دستگاه بافندگی در صنعت کیسه بافی می باشد .

گردباف ها بنا بر مشخصه هایی مانند عرض گونی که می توانند تولید کنند ، تعداد شاتل ها ، سرعت بافت و … تقسیم بندی می شوند .

دستگاه تخت باف

این مدل دستگاه هم کمابیش در صنعت گونی بافی مورد استفاده قرار می گیرد . به عنوان مثال برای بافتن پوشش های تورباف که به آنها راشل یا شید گفته می شود از این دستگاه استفاده می شود . این نوع محصول به صورت توری با تراکم های مختلف بافته شده و کاربردهایی متنوعی دارد ، از پوشش و سایبان گرفته تا جابجایی محصولات کشاورزی و غیره .

دستگاه لمینت

لمینت ، لایه محافظ و پوششی می باشد که در ضخامت های مختلف بر روی گونی تزریق می شود . اینکار علاوه بر بالا بردن استحکام گونی ، موجب جلوگیری از عبور رطوبت هم میشود .

بایدتوجه نمود که لمینت موجب ممانعت نسبی از نفوذ رطوبت می شود و به هیچ عنوان گونی را ضد آب نمی سازد . در صورتی که ممانعت از رطوبت بیشتر مد نظر باشد معمولا استفاده از نایلون در داخل گونی توصیه می شود .

دستگاه لمینت وظیفه فوق را بر عهده دارد ، به این صورت که مواد اولیه که معمولا ترکیبی از پلی پروپیلن و پلی اتیلن و دیگر افزودنی ها مانند آنتی UV در صورت نیاز هست را در ماردون اکسترودر خود ذوب و مخلوط میکند و به ضخامت تعیین شده که معمولا در حد میکرون می باشد بر روی گونی میریزد . این گونی با سرعت و کشش مناسب در حال عبور میباشد تا تزریق مواد روی آن ، سطح صاف و تکنواختی را حاصل نماید . مواد خروجی از قالب پس از ریختن بر روی گونی توسط غلطک های پرس که به دلیل عبور آب سرد از داخل آنها دمای پایینی دارند محکم به سطح گونی چسبیده و محصول با کیفیت نهایی را تولید میکنند .

به وسیله دستگاه لمینت می توان رل های سلفون یا اصطلاحا OPP و حتی کاغذ را هم به سطح گونی چسباند ، به این صورت که لایه خارج شده از قالب دستگاه لمینت ، بین گونی و لایه سلفون یا کاغذ قرار گرفته و دو لایه را به هم می چسباند . این گار هم باعث استحکام گونی شده و هم زیبایی خاصی به گونی ها می بخشد .

دستگاه برش و دوخت

این دستگاه وظیفه بریدن و دوختن انتهای کیسه های بافته شده را دارد ، به این صورت که رل بافته شده در قسمت تغذیه دستگاه قرار گرفته و با توجه به متراژ از پیش تعیین شده بریده میشود ، این برش میتواند گرم برای گونی های معمولی یا سرد برای کامپوزیت یا کیسه های کاغذ دار باشد . پس از برش ، گونی به سمت چرخ دوخت هدایت شده و بعد از انجام دوخت و بریده شدن انتهای نخ دوخت ، با تعداد مشخص دسته بندی می شود . انواع پیشرفته تری از این دستگاها میتوانند عمل لایه گذاری ، پرفراژ یا حتی چاپ کیسه را هم انجام دهند .

دستگاهای برش و دوخت انواع مختلفی دارند :

اتوماتیک : این دستگاه تمام مراحل کشیدن گونی ، برش و هدایت کیسه به سمت دوخت و نهایت دسته بندی را خودکار انجام میدهد

نیمه اتوماتیک : این دستگاه همانند دستگاه اتوماتیک می باشد با این تفاوت که پس از برش یک نفر به عنوان اپراتور کیسه را به سمت چرخ خیاطی هدایت می کند .

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

مجموعه کیان صنعت آریا افتخار ساخت انواع دستگاهای برش و دوخت را داشته و مفتخر است اعلام کند که با نوآوری و تخصص موفق به ساخت دستگاهای با کیفیت و کارا با قیمت مناسب گردیده است

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

دستگاه چاپ

در فرایند تولید کیسه وظیفه دستگاه چاپ ، انداختن نقش یا اطلاعات مورد نظر بر روی گونی می باشد . دستگاهای چاپ بنا بر عملکرد و شیوه کارکرد ، انواع بسیار مختلفی دارند :

دستگاه چاپ رل به رل : در این دستگاه رل گونی در ابتدای دستگاه قرار گرفته و پس از عملیات چاپ مجددا به صورت رل در انتهای دستگاه جمع شده و آماده استفاده در دیگر دستگاها مانند برش و دوخت و لمینت می باشد . سرعت و کیفیت بالا از مزایای این نوع دستگاه می باشد .

دستگاه چاپ شیت : در این نوع دستگاه کیسه های برش خورده ، تک به تک ، وارد دستگاه شده ، چاپ می خورند و خارج می شوند . این نوع چاپ نسبت به چاپ رل به رل سرعت پایین تر و کیفیت کمتری دارد و معمول برای تیراژ پایین یا در کارگاهای کوچکتر استفاده می شود .

فرایند چاپ هم انواع مختلفی دارد که سه نوع فلکسو ، هلیو و سیلک در صنعت گونی بافی کاربرد بیشتری دارند :

چاپ فلکسو : دراین نوع چاپ از کلیشه های قبل انعطاف استفاده می شود که به طور معمول از جنس ژلاتین هستند ، کلیشه روی غلطک های دوار نصب شده و با چرخش در مجاورت غلطکی دیگر که به مرکب های زود خشک شونده آغشته است ، حامل رنگ شده و آنرا بر روی سطح مورد نظر منتقل می نماید .

ماشین های چاپ فلکسو با طراحی خاص برای چاپ و تولید انواع محصولات ساخته می شوند. این نوع ماشین ها قابلیت چاپ انواع رول های گونی ، کاغذ ، مقوا ، سلفون و نایلون را در ضخامت های مختلف دارند . ماشین چاپ فلکسو در انواع یک رنگ و چند رنگ ساخته می شود ، ساختمان ساده ای دارد و هزینه تولید پایین و تیراژ بالا از مزایای آن است .

چاپ هلیو : در چاپ هلیو از کلیشههای فلزی استوانهای شکل استفاده میشود که طرح مورد نظر به تفکیک رنگ بر روی آنها حک میشود . این روش چاپ به دلیل استفاده از کلیشههای فلزی برای چاپ تیراژهای پائین مقرون به صرفه نیست اما کیفیت چاپ بالایی دارند. چاپ هلیو عموما برای چاپ بر روی سطوح نایلونی مثل سلفون ن یا متالایز کاربرد دارد . در چاپ هلیو شدت رنگ به عمق گودی روی سیلندر بستگی دارد، هرچه عمق آن بیشتر باشد ، مرکب بیشتری می گیرد و در نتیجه شدت رنگ بیشتری ایجاد میکند ، این مسئله عامل بالا بودن کیفیت چاپ هلیو می باشد .

در مجموع برای چاپ با جزییات دقیق چاپ هلیو نسبت به چاپ فلسکو مناسبتر است اما چاپ فلسکو از نظر قیمت تمام شده کلیشه و مرکب به صرفه تر است .

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

تجهیزات جانبی مورد نیاز خط تولید کیسه بافی

چیلر

چیلر در خط تولید کیسه بافی ، وظیفه خنک کردن سیال واسطه که معمولا آب می باشد را بر عهده دارد . این آب خنک در قسمت های مختلف دستگاه ها و ماشین آلات ، چرخشش می کند و عملیات خنک کاری را در محل های مورد نیاز انجام می دهد .

جاهای مختلفی دراکسترودر از این آب سرد استفاده می شود ، به عنوان مثال برای سرد کردن قسمت گلوی تغذیه که مستقیما به سیلندر اکسترودر متصل شده از جریان آب چیلر استفاده می کنند . هدف از این کار ، جلوگیری از نرم شدن زودرس مواد اولیه و در نتیجه چسبناک شدن و به هم چسبیدن در گلوی تغذیه است که باعث ایجاد مانع برای ورود مواد و کاهش فشار کاری ماردون می گردد . برای کنترل دمای حوض آب سرد اکسترودر که مواد مذاب از قالب اکسترودر ، داخل آن می ریزند هم از آب چیلر استفاده می شود . همچنین در بعضی از غلطک های کشش که برای تثبیت خواص نخ باید سرد باشند ، آب سرد چیلر گردش می کند

کولینگ تاور یا برج خنک کننده

کولینگ تاور هم وظایفی مشابه چیلر در خط تولید کیسه بافی دارد اما تفاوت آن با چیلر در ظرفیت دمایی آن است . معمولا کولینگ تاور تا دمای 20 الی 25 درجه سانتی گراد را فراهم میکند اما چیلر قابلیت ارائه آب خنک تر را هم داراست . در مجموع انتخاب مناسب بین این دو با برسی دقیق شرایط محیطی و امکانات موجود ، امکان پذیر می باشد .

کمپرسور هوا

کمپرسور در خط تولید ، هوای فشرده مورد نیاز جک های پنوماتیکی دستگاه را فراهم می کند ، همچنین مکش مورد نیاز در ساکشن های اکسترودر برای عملیات نخ گیری ، توسط برگشت هوای فشرده کمپرسور محیا می شود .

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

مواد اولیه صنعت گونی بافی

PP

الیاف پلی پروپیلن از طریق پلیمریزاسیون پروپیلن در دما و فشار مناسب به صورت یک پلیمر خطی تهیه و به اختصار پ.پ نامیده میشود . دانستیه یا چگالی آن در حدود 0.9 گرم بر سانتیمتر مکعب است ، پلی پروپیلن در برابر رطوبت ، روغنها و حلالهای معمولی مقاوم بوده و دمای ذوب آن در حدود 170 درجه سانتیگراد است . و در صنعت نساجی کاربردهای فراوانی دارد ،

پلی پروپیلن مادهای غیرسمی و بی بو است که در هنگام سوختن مانند شمع به قطرات ذوب شده تبدیل میشود و شعلههای آن بدون دود است

در ادامه پرکاربردترین گریدهای پلی پروپیلن که در صنعت کیسه بافی استفاده میشود ، آورده شده است :

پلی پروپیلن HP 552R

پلی پروپیلن HP552R یک پلی پروپیلن با جریانپذیری بالاست که بیشتر برای تولید الیاف CF و BCF مورد استفاده قرار میگیرد . MFI آن 25 است و برای ذوب ریسی با سرعت متوسط و بالا کاربرد دارد .

این پلیپروپیلن استحکام کششی بالایی دارد ولی نقطه ضعف اصلی آن مقاومت ضربهای آن است ، در واقع نسبتا شکنندهتر ازدیگر پلیپروپیلن ها است.

پلی پروپیلن HP 510L

پلی پروپیلن HP 510L یک پلی پروپیلن گرید اکستروژن با جریان پذیری متوسط است که در تولید تسمه ، فیلم و ورق کاربرد دارد .ازانجا که در تولید نخ گونی بیشتر استحکام کششی نیاز است و ضعف مقاومت ضربهای اهمیتی ندارد این گرید ، گزینه مناسبی برای گونی بافی می باشد . MFI آن 6 است و خواص مکانیکی و جریان پذیری خوبی دارد .

پلی پروپیلن C30S

پلی پروپیلن C30S هم یک پلی پروپیلن گرید اکستروژن با جریان پذیری متوسط است ، MFI آن 6 است و در زمینه تولید گونی و سلفون کاربرد دارد.

Z30s

Xk

K

J

M

مواد افزودنی

مستربچ رنگی

مستربچ رنگی یک مخلوط پلاستیکی متشکل از رنگدانه و پلیمر می باشد ، اگر بخواهیم به طور کامل تر توضیح دهیم درصد بالای آن رنگدانه است که به اندازه ناچیزی با پلیمر مخلوط می شود تا محصول را به رنگ مطلوب و مورد نظر برساند . مستربچ رنگی علاوه بر ایجاد رنگ مورد نظر برای محصول نهایی ، باعث بهبود و همچنین اصلاح خواص فیزیکی و مکانیکی محصول نیز می شود .معمولا برای رنگ کردن محصولات در صنعت کیسه بافی مقدار یک تا سه درصد از مستربچ رنگی مناسب است کربنات کلسیم

این افزودنی به عنوان مکمل به مواد اولیه اضافه می شود و موجب کاهش هزینه ها و در مواردی تغییر خواص محصول می گردد .

در صنعت گونی بافی ، کربنات کلسیم درجه خاصی از زبری را برای فیلم اکسترودر شده به وجود می آورد و از این طریق ویژگی ضد لغزش سطح فیلم را بهبود می بخشد ، باعث افزایش مقاومت ضربه و بهبود انعطاف پذیری نخ می شود .

درست است که کربنات کلسیم ماده ای بسیار ارزان با خواص کارامد برای کیسه بافی می باشد اما نباید در استفاده از آن زیاده روی کرد زیرا باعث کاهش مقاومت کششی در محصول نهایی می شود .

آنتی UV

نور خورشید یک منبع قدرتمند از اشعه ماورای بنفش می باشد ، قرار گرفتن پلاستیک ها در معرض این اشعه در حضور اکسیژن موجود در هوا می تواند باعث شکست پیوندهای شیمیایی و در نهایت تخریب آنها گردد . تغییر رنگ یا سفید شدگی ، افت خواص مکانیکی و فیزیکی ، پوسیدگی ترک و شکستگی از تاثیرات منفی اشعه UV بر روی پلیمرها می باشند . از این رو در تولیداتی که قرار است زمان طولانی در معرض نور خورشید قرار بگیرند ، از پایدار کننده های نوری که به آن مستربچ ضد اشعه ماورای بنفش یا آنتی UV گفته می شود استفاده می شود.

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

جامبوبگ

امروزه يكي از اقلام پر مصرف در صنايع بسته بندي جامبوبگ ها هستند که استفاده از آنها به شدت رو به افزایش بوده و آن را در زمره ی یک کالای استراتژيك قرارداده است.

جامبوبگ یا بیگ بگ کیسه های بزرگ با ظرفیت ۵۰۰ الی ۲۰۰۰ کیلوگرم است که جهت بسته بندی و حمل نقل محصولات مختلف مورد استفاده قرار می گیرند . این نوع بسته بندی جایگزینی بسیار اقتصادی و ساده در مقابل استفاده از کیسه و پالت در نگهداری، حمل نقل و جابجایی محصولات و کالاها شده است

هر ساله بیش از 500 میلیون تن از محصولات مختلف در جهان با استفاده از جامبو بگ ها جابجا می شوند. این کیسه ها جهت حمل ، جابجایی و نگهداری انواع مواد شیمیایی ، معدنی ، دارویی ، محصولات غذایی و کشاورزی ، کود های شیمیایی ، فراورده های پتروشیمی و بسیاری دیگر از مواد و محصولات فله مورد استفاده قرار می گیرند.

جامبوبگ ها بر اساس مدل دسته ها ، جنس پارچه ، دوخت سر و ته و مقاومت در برابر رطوبت و… دسته بندی می شوند .

جامبو ها از نظر نوع دسته ها انواع مختلفی دارند که پرکاربرد ترین آنها 4 بند و 8 بند هستند .

یکی دیگر از شاخصه های شناخت جامبو جنس و وزن پارچه است به این صورت که یک متر مربع از پارچه بیگ بگ چه مقدار وزن بر حسب گرم دارد ؛ به همین دلیل پارچهها معمولا در وزنهای ۱۳۵ گرم ، ۱۵۰ گرم ، ۱۷۵ گرم ، ۱۸۰ گرم یا ۲۰۰ گرم در متر مربع بافته می شوند.

جامبوها از نظر دوخت سر و ته و تفاوت در بارگیری و تخلیه هم در دسته های متفاوتی مانند سر باز ، درب صندوقی ، ته قیف و سر قیف قرار میگیرند

خصوصیات دیگری هم مانند استفاده از انتی UV برای جلو گیری از تاثیرات مخرب نور خورشید یا لمینت برای مقاومت در برابر نفوذ رطوبت هم از دیگر مشخصه های جامبو بگ ها هستند .

مزایای استفاده از جامبوبگ ها

- ایمنی و سهولت در بارگیری

- عدم افت بار

- سهولت در جابجایی توسط لیفتراک و جرثقیل

- حمل سریع و آسان بسته ها

- امکان حمل با تریلرهای بدون سقف و حفاظ

- صرفه جویی در هزینه های بسته بندی و حمل و نقل

- ایمنی محصولات در برابر رطوبت

- امکان نگهداری محصولات در کنار یکدیگر در انبار

- صرفه جویی از نظر اشغال فضای انبار

- موجودی گیری سریع و راحت

- امکان استفاده مجدد از جامبو بگ ها

••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••

لیست فعالیت های مجموعه کیان صنعت آریا

ساخت دستگاه برش اتوماتیک

ساخت دستگاه برش و دوخت نیمه اتوماتیک

ساخت و تعمیر و روکش مجدد انواع چرخ گردباف

ساخت میز برش پنوماتیک

ساخت غلطک پرفراژ برای ایجاد منافذ عبور هوا روی کیسه

دستگاه ایجاد دسته (دسته موزی) بر روی کیسه

شاخص جریان مذاب یا MFI

در صنعت گونی بافی MFI مواد اولیه یکی از فاکتورهای مهم برای برسی کیفیت و خواص تولید نهایی میباشد

این شاخص در پلیمر های گرمانرم نشان دهنده سهولت حرکت مواد در حالت مذاب می باشد به این شکل که به مقدار موادی که بر حسب گرم ، در زمان ده دقیقه از روزنه ای مشخص ، در دمایی مشخص ( برای پلی اتیلن ۱۹۰ درجه و برای پلی پروپیلن ۲۳۰ درجه ) با فشار وزنی مشخص ( معمولا بین ۲/۱۶ تا ۲۶/۶ کیلو گرم ) خارج می شود MFI آن مواد گفته می شود .

به طور کلی هرچه MFI بالاتر باشد مواد مذاب شده آن پلیمر روانتر است و در دمای پایین تری فرایند میشود همچنین MFI با گرانروی یا ویسکوزیته رابطه عکس دارد ، هرچه MFI پایین تر باشد ویسکوزیته بالاتر و هرچه MFI بالاتر باشد ویسکوزیته پایین تر است .

سختی ، استحکام کششی و چقرمگی دیگر مزایای شاخص جریان مذاب پایین و جلا ، براقیت و کاهش دمای نرم شدن مزایای شاخص مذاب بالا می باشد .

تولید گونی , دستگاهای خط تولید گونی , اکسترودر , نسبت طول به قطر یا L/D , دستگاه گردباف , دستگاه تخت بافت , دستگاه لمینت گونی , دستگاه برش و دوخت گونی , دستگاه چاپ گونی , چاپ فلکسو , چاپ هلیو , چیلر , کولینگ تاور یا برج خنک کننده , کمپرسور هوا , پلی پروپیلن , پلی اتیلن , مستربچ , آنتی یو وی ,جامبوبگ ,گونی دوزی کیسه بافی کیان صنعت آریا در اصفهان , گونی دوزی , گونی دوزی در اصفهان , کیسه بافی کیان صنعت آریا در اصفهان , گونی دوزی در تهران , دوخت گونی در تهران , انواع گونی کیسه بافی کیان صنعت آریا در اصفهان , اکسترودر , گردباف , دوخت و برش , لمینت , پلی پروپیلن ,